|

环通滚塑设备第一代与第二代改进与优缺点对比环通滚塑设备第一代与第二代改进与优缺点对比 (相同模具下)

第一代

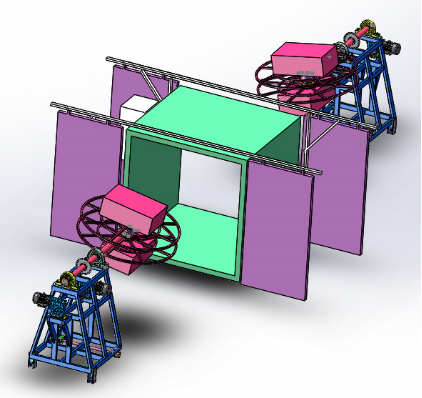

图一

第二代

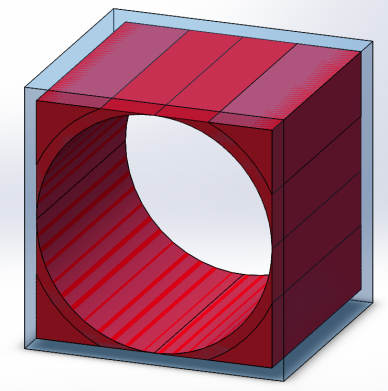

图二

改进原因: 由于第一代加热室体积大,热气流循环分散,保温效果差,加热时间长,因此燃料消耗非常大,工作效率比较低,所以我们开发了第二代八角形加热室。 滚塑成型的基本加工过程很简单就是将粉末状或液状聚合物放在模具里加热同时模具围绕垂直轴自转和主轴公转,然后冷却成型。在加热阶段的初,如果用的是粉末状材料,则先在模具表面形成多孔层,然后随循环过程渐渐熔融,后形成均匀厚度的均相层;如果用的是液体材料,则先流动和涂覆在模具表面,当达到凝胶点时则完全停止流动。模具随后转入冷却工区,通过强制通风或喷水冷却,然后被放置于工作区,在这里,模具被打开,完成的制件被取走,接着再进行下一轮循环。 初第一代设计正方形加热室,加工简单,但是存在很大的缺陷,就是能耗消耗太大。因为模具所在的支架在加热室内的自转和公转形成的是一个球体轨迹,方形的体积远大于这个球体的体积,加热的热气要使模具达到预期的温度,加热时间长,气流在正方型体内非循环状态,而是气流直对对面的墙壁,形成四散的状态,模具受热不均,是造成加热时间过长又一原因。 通过改进加热室的形状,我们设计了八角形加热室,体积减少将近20%,气流的方向也得到了很好的改善,体积减少了如图一所示红色的区域,气流进入加热室后沿着对面的斜坡向上,基本形成一个圆形的循环。大大降低了模具的加热时间,改善了模具受热不均的问题,耗能成本降低20-30%。 图二为方形与圆柱形对比,红色区域为节省空间 |